粉末冶金用精密混合机

粉末冶金是材料科学的一个专业领域。铁、钢和有色金属的细粉被压入工件中。粉末制备和加工的某些方法与高性能工程陶瓷的生产类似。在这里,使用确定的金属粉末基体将铝、锆和硅元素的氧化物、硼化物、碳化物和氮化物结合在一起。

混合过程

一方面,这涉及到各种粉末成分的均匀分布。另一方面,粉状润滑剂/压制助剂(硬脂酸、硬脂酸锌)必须均匀地分布在金属粉末中。这些“金属皂”减少粉末喷涂装置的内部摩擦,使压制过程中模具内的压力分布均匀。压制压力可达一千巴或更高。压制助剂的颗粒通常比金属粉末小,而且非常轻。它们的体积密度通常不到金属粉末体积密度的二十分之一。

细分金属粉末的制造:

金属粉末颗粒必须足够小且纯净,例如10到50微米。研磨过程可以在球磨机、冲击磨或气流磨中进行。但大多数情况下,金属粉末是通过在高压下喷射金属熔体产生的。还有其他方法可以生成非常细的金属颗粒:溶解的金属盐通过化学方法沉淀,或通过电解法获得锰和铜等元素。如果金属粉末需要具有纳米级细颗粒,则在惰性条件下将金属熔体加热至蒸发并作为冷凝物沉降。根据所采用的方法,获得的颗粒需要进行解聚、清洁或干燥。

混合技术挑战

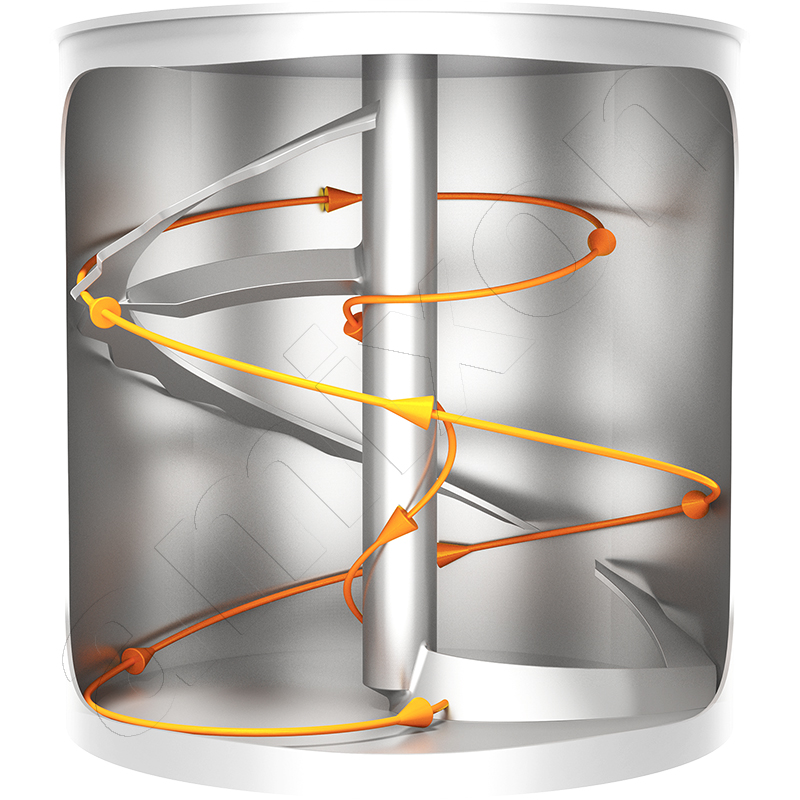

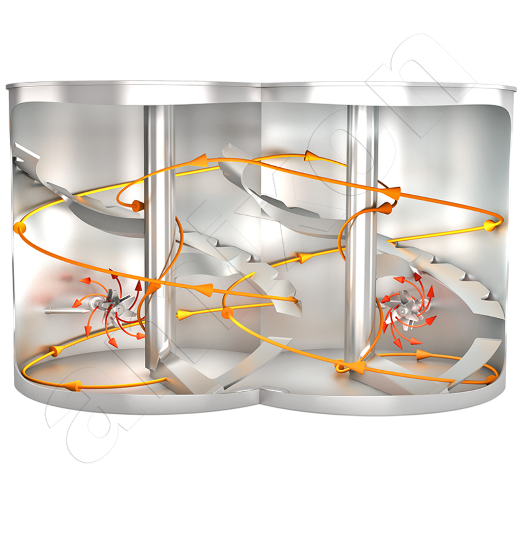

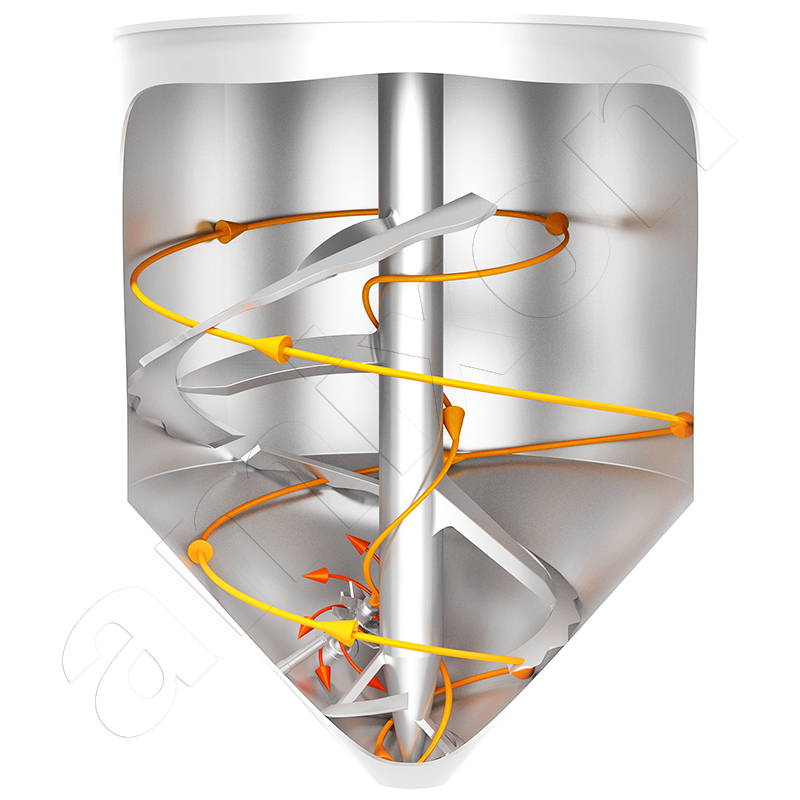

另一项混合挑战涉及上游工艺,即金属粉末必须在退火炉中进行高温化学还原。这时,每个金属粉末颗粒都必须有足够的碳。实际上,这是通过在混合机中为金属粉末涂碳来实现的。这里使用了大型精密混合机。在这里,amixon®混合过程也确保了细分散的碳以工业炭黑的形式均匀地包裹每个铁颗粒。顺便提一下:“炭黑和金属粉末的堆积密度差异达到了500倍”。这一事实表明,这些成分可能难以充分混合或倾向于分离。在amixon®混合器中,这两种现象都被排除。

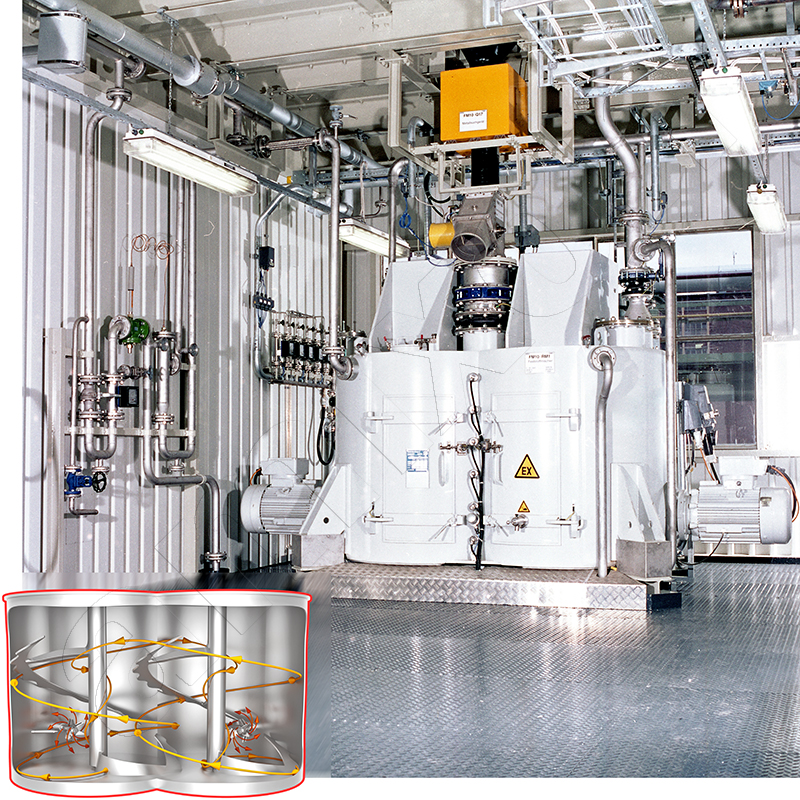

重型应用的演示对象。

因此,粉末冶金中的混合过程非常具有挑战性。

amixon® 拥有丰富的行业经验,能够确保粉末冶金的理想混合质量。无论混合批次是30吨还是10公斤。混合过程也可以连续进行。至关重要的是,重型研磨金属粉末不会损坏混合机,并且混合过程可以在混合机装满最大容量的情况下开始。同样重要的是,混合机的工作要温和。混合过程不得改变颗粒尺寸和颗粒形状。

当粉末冶金被使用时,amixon® 能贡献什么?

只有当粉末冶金生产的工件具有均匀和稳定的组织时,它才是可用的。金属粉末的均匀性对于几乎所有的工艺步骤都至关重要。

amixon®在以下领域有广泛的参考资料

因此,如果您想开始一个投资项目,我们的工艺工程师可以提供大量的专业知识。

欢迎使用amixon®的试验中心。

我们欢迎您参观amixon® 试验中心在帕德博恩Paderborn - 如果可能的话,带上您的混合物样品。amixon® 团队期待您的光临。您将体验到最高水平的粉末混合技术,并获得大量详细的专业知识。此外,我们非常乐意向您展示我们的现代化生产。

高性能材料的应用:

粉末冶金和“机械合金化”在制造具有独特性能的材料时得到了应用:

- 它们能长期耐受高达800°C的高温(涡轮叶片,耐火衬里)

- 它们具有极高的硬度(用于切削加工的碳化钨)

- 它们具有极强的耐磨性(刹车盘)

- 它们具有导电性、绝缘性或作为半导体

- 它们在与电荷连接时能在毫秒内改变尺寸(压电电子学)

- 它们具有海绵状多孔性并用作化学催化剂

- 它们具有特定的孔隙率并用作高速旋转部件的滑动轴承

- 它们特别容易磁化。金属粉末用于制造硬磁和软磁。(通信技术中的感应线圈)

- …

由于合金成分的熔点和密度差异很大,许多高性能材料无法通过熔炼冶金法制造。此外,许多金属成分在化学上无法结合。这使得粉末冶金制造的材料变得有趣——尽管成本高昂。

一些昂贵的成分必须以粉末形式提供。

其中包括铬、铁、钴、铜、镁、锰、钼、镍、铌、稀土、钽、钛、钒、钨、锌及其衍生物,这些元素必须尽可能以纯净的形式提供。粉末冶金制造的工件的质量取决于原材料的纯度及其均匀分布。制造高纯度的微小颗粒极具挑战性。

耐磨部件模具的制作

模具必须按收缩率放大制造。通常,压制工具的足够高的疲劳强度问题与耐磨性问题是同义的。取出/推出生成的生坯必须无损伤地进行。这必须在批量生产中快速高效地进行。

在许多情况下,热烧结在惰性条件下进行,有时甚至在真空中进行气体隔离。金属粉末的压实可以在密封状态下等静压进行,如果在水浴中压制的话。通常,这样生成的半成品在烧结锻造中进一步压实。

通过化学分解成型和脱粘

高性能压机必须施加非常高的压力以生成生坯。压制后,通过优化的温度曲线热驱除生坯中的粘结剂。

热烧结的高温

热处理持续数小时。这样,同种和异种金属颗粒的原子会扩散。这只有在颗粒紧密摩擦和压实时才有可能。尽管参与的元素在熔炼冶金上不兼容,但仍然会形成组织结构。这是材料的特殊性所在。

机械后处理

机械后处理通常应尽量减少。

© Copyright by amixon GmbH

![[Translate to 中文:] 用于雨刮器电机的粉末冶金精密元件 用于雨刮器电机的粉末冶金精密元件](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-5hb.jpg)