用于制备高性能陶瓷的垂直混合装置

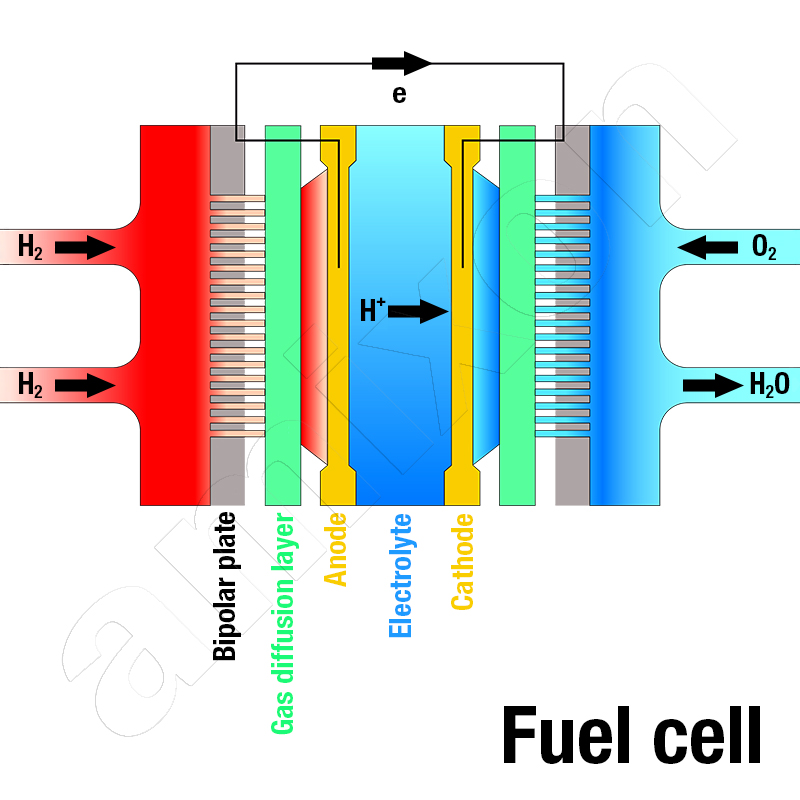

除了塑料之外,陶瓷材料被认为具有最大的开发潜力,因为它们在强度、耐高温性和硬度方面被认为是独一无二的。工程陶瓷作为一种耐高温材料在能源生产中得到了应用,同时也作为防腐蚀、防酸和防磨损材料在设备制造中使用,或者作为高频半导体在通信技术中使用。

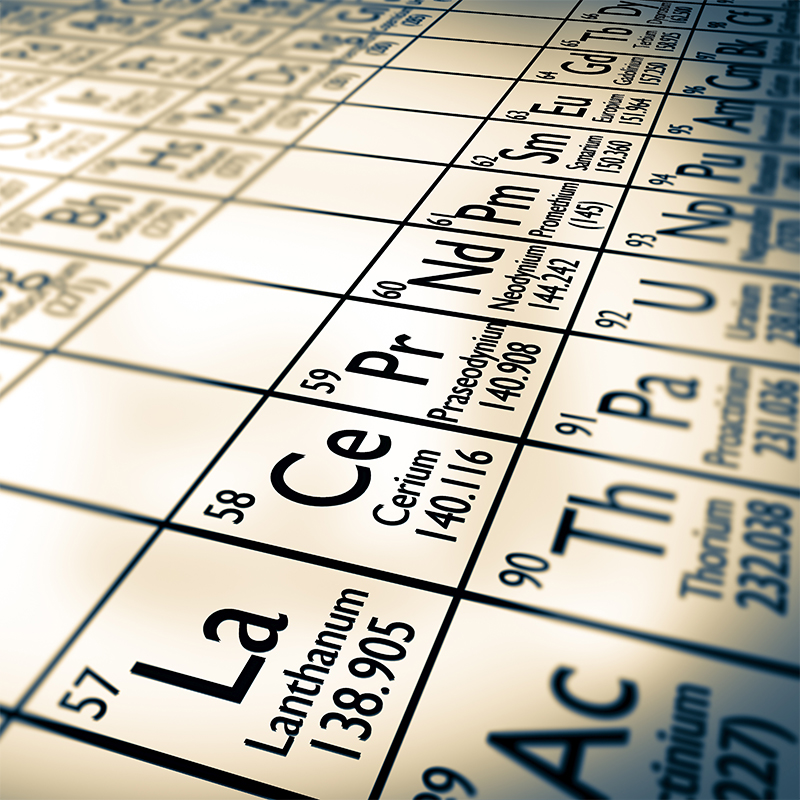

在制造技术陶瓷时,有许多与粉末冶金相似的地方。所用的原材料很昂贵,主要是高纯度金属的氧化物、氮化物、碳化物或硼化物。例子包括氧化铝、铝钛酸盐、碳化硅、氮化硅和氧化锆。由于其脆性,陶瓷部件容易发生“临界失效”。因此,在制造高性能陶瓷时,必须确保最高的纯度。

陶瓷具有独特的特性

陶瓷具有独特的特性,是其他任何材料都无法达到的:极高的强度、高耐热性、耐酸性、延展性、电和热导率、电绝缘性、光折射、透明性、色彩深度等。

陶瓷粉末的制备非常谨慎。在某些情况下,原料成分会被转化为具有极高比表面积的状态。颗粒尺寸小于0.01微米。这种颗粒粉碎方式需要消耗大量能量。

如此小的颗粒容易自发聚集。为了确保烧结材料的均匀结构,这些聚集体必须重新分解成初级颗粒(解聚)。整个过程链很长:从化学工业中提取原材料、定义表面积增大、化学分解、筛分、掺杂、均质化、湿相分散、固液分离到热干燥、均质化/混合。物质扩散在高烧结温度下的煅烧炉中进行。冷却完成了第一个合成步骤。之后是类似或其他的制备步骤,再次从研磨和混合开始。如果复合材料中含有塑料聚合物,合成反应可以在amixon®混合机中以干燥、湿润、湿和气态形式进行。

陶瓷具有独特的特性,是其他任何材料都无法达到的:极高的强度、高耐热性、耐酸性、延展性、电和热导率、电绝缘性、光折射、透明性、色彩深度等。

陶瓷粉末的制备非常谨慎。在某些情况下,原料成分会被转化为具有极高比表面积的状态。颗粒尺寸小于0.01微米。这种颗粒粉碎方式需要消耗大量能量。

如此小的颗粒容易自发聚集。为了确保烧结材料的均匀结构,这些聚集体必须重新分解成初级颗粒(解聚)。整个过程链很长:从化学工业中提取原材料、定义表面积增大、化学分解、筛分、掺杂、均质化、湿相分散、固液分离到热干燥、均质化/混合。物质扩散在高烧结温度下的煅烧炉中进行。冷却完成了第一个合成步骤。之后是类似或其他的制备步骤,再次从研磨和混合开始。如果复合材料中含有塑料聚合物,合成反应可以在amixon®混合机中以干燥、湿润、湿和气态形式进行。

许多小批量在一个大批量中被均质化

大多数工艺在连续运行的过程设备中进行,其参数设置分别基于前置的物料分析。因此,连续进行的单个步骤应分别分段进行,并且中间产品应分别以批次形式收集在容器、筒仓、混合器或大袋中。代表性分析要求总质量均匀。在粉末冶金中需要均匀化的批次大小在5升到20,000升之间。为了实现理想的混合质量,成功使用了amixon®混合机。三维重组流动保证了短暂的混合时间。

大多数工艺在连续运行的过程设备中进行,其参数设置分别基于前置的物料分析。因此,连续进行的单个步骤应分别分段进行,并且中间产品应分别以批次形式收集在容器、筒仓、混合器或大袋中。代表性分析要求总质量均匀。在粉末冶金中需要均匀化的批次大小在5升到20,000升之间。为了实现理想的混合质量,成功使用了amixon®混合机。三维重组流动保证了短暂的混合时间。

无机结构材料通过生物材料化生成

工程陶瓷是许多工业领域提高效率的动力:例如在医疗保健领域,陶瓷材料用于牙科植入物、骨替代材料、自润滑关节、假肢、牙科假牙和具有越来越好相容性和耐久性的生物活性玻璃。

在亚琛工业大学的研究所,Gonzales-Julian教授正在研究生物陶瓷的一个新兴领域:活体生物通过生物矿化过程生产无机材料。通过这种方式,未来有望合成生物相容性陶瓷。一个补充的研究领域是用于纤维复合材料的陶瓷复合材料,特别是用于高负荷轻量化结构的材料。相关关键词包括生物基或仿生高性能陶瓷。

工程陶瓷是许多工业领域提高效率的动力:例如在医疗保健领域,陶瓷材料用于牙科植入物、骨替代材料、自润滑关节、假肢、牙科假牙和具有越来越好相容性和耐久性的生物活性玻璃。

在亚琛工业大学的研究所,Gonzales-Julian教授正在研究生物陶瓷的一个新兴领域:活体生物通过生物矿化过程生产无机材料。通过这种方式,未来有望合成生物相容性陶瓷。一个补充的研究领域是用于纤维复合材料的陶瓷复合材料,特别是用于高负荷轻量化结构的材料。相关关键词包括生物基或仿生高性能陶瓷。

陶瓷可以像玻璃一样透明

耐磨陶瓷材料

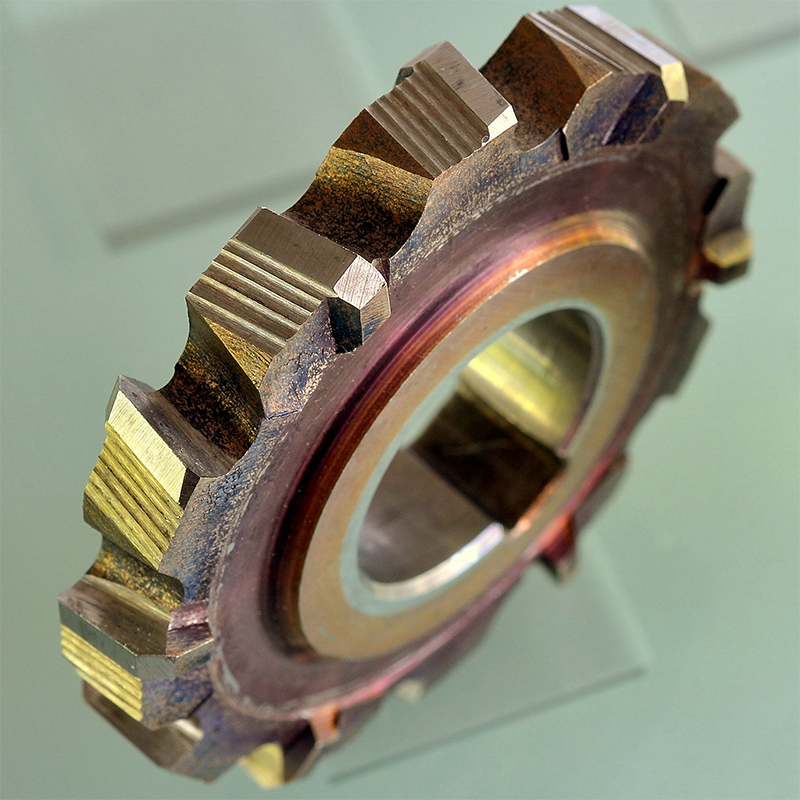

另一个重要领域是用于切削金属加工的耐磨陶瓷材料。例如,这些材料可以通过等离子喷涂或火焰喷涂工艺涂覆在金属体上。这些可以是搅拌工具或大尺寸的混合容器,也可以是高精度的机械元件,如轴保护套、阀座或活塞环,随后进行微细研磨。它们的表面看起来金属光亮。陶瓷涂层即使在高温下也具有良好的摩擦学性能。陶瓷涂层还有两个特别有吸引力的特性。它们可以承受高温,并且在很大程度上耐腐蚀。这使得它们在粉末工艺技术、涡轮发动机、飞机以及燃气和蒸汽涡轮中具有吸引力。

另一个重要领域是用于切削金属加工的耐磨陶瓷材料。例如,这些材料可以通过等离子喷涂或火焰喷涂工艺涂覆在金属体上。这些可以是搅拌工具或大尺寸的混合容器,也可以是高精度的机械元件,如轴保护套、阀座或活塞环,随后进行微细研磨。它们的表面看起来金属光亮。陶瓷涂层即使在高温下也具有良好的摩擦学性能。陶瓷涂层还有两个特别有吸引力的特性。它们可以承受高温,并且在很大程度上耐腐蚀。这使得它们在粉末工艺技术、涡轮发动机、飞机以及燃气和蒸汽涡轮中具有吸引力。

工程陶瓷材料的制备包括许多工艺步骤。

这些物质可以以各种不同的稠度存在:液体、结构粘性或膨胀性悬浮液、塑料或粉末状散装物料。除了塑料外,混合处理通常是分批进行的。根据任务要求,amixon®可以提供出色的解决方案。经典的工艺包括混合、聚集、合成反应和真空混合干燥。工艺温度高达400°C。反应器中的系统压力范围从真空到25巴。

用于环境和过程技术的陶瓷元件

在过程技术中,为了精炼和加工物质,各种陶瓷被用于膜、热交换器、催化剂、绝缘体和高性能过滤器。在这里,耐腐蚀和耐高温的结合使氧化物陶瓷成为一种通用材料。氧化铝陶瓷涂层保护混合工具免受磨损。

陶瓷传感器即使在恶劣条件下也能正常工作。陶瓷电路被印刷在滚珠轴承的运行表面上。它们用作压力传感器,并在几分之一秒内测量负载。

这些物质可以以各种不同的稠度存在:液体、结构粘性或膨胀性悬浮液、塑料或粉末状散装物料。除了塑料外,混合处理通常是分批进行的。根据任务要求,amixon®可以提供出色的解决方案。经典的工艺包括混合、聚集、合成反应和真空混合干燥。工艺温度高达400°C。反应器中的系统压力范围从真空到25巴。

用于环境和过程技术的陶瓷元件

在过程技术中,为了精炼和加工物质,各种陶瓷被用于膜、热交换器、催化剂、绝缘体和高性能过滤器。在这里,耐腐蚀和耐高温的结合使氧化物陶瓷成为一种通用材料。氧化铝陶瓷涂层保护混合工具免受磨损。

陶瓷传感器即使在恶劣条件下也能正常工作。陶瓷电路被印刷在滚珠轴承的运行表面上。它们用作压力传感器,并在几分之一秒内测量负载。

较短的处理时间可减少磨损。

在amixon®混合机中,固体的混合和解聚是决定质量的关键步骤。三种amixon®类型有不同的应用重点。由于有时甚至需要满足洁净室条件,因此越来越重视符合卫生要求的设备设计。

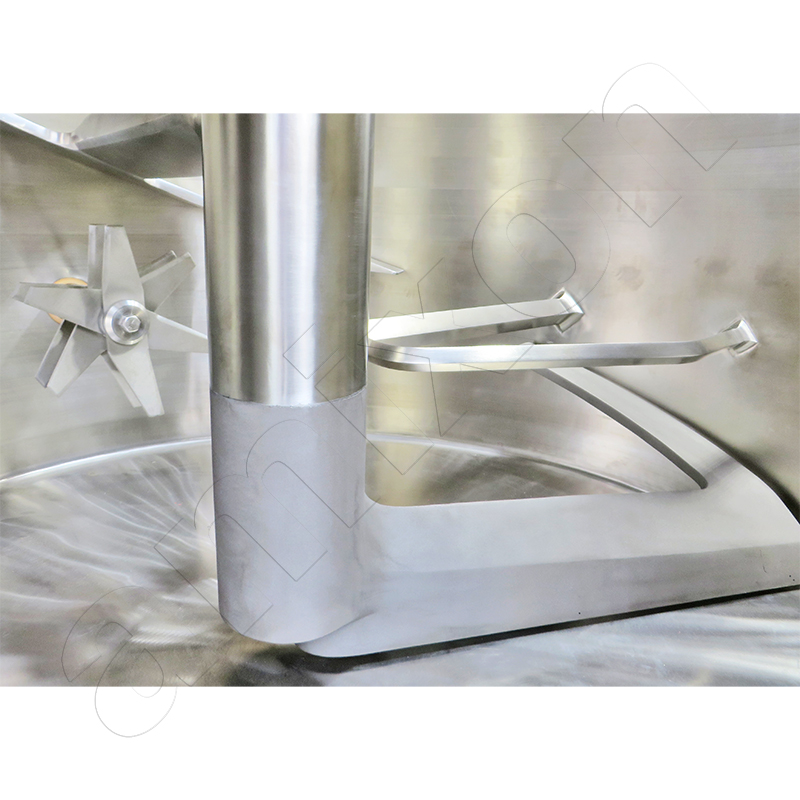

amixon®混合器的混合机件设计为螺旋形的螺带,通过水平排列的臂与轴连接。通过螺带混合机的旋转,干燥的、潮湿的或悬浮的混合物在外部区域被向上螺旋输送,并在中部区域沿着轴向上流动。

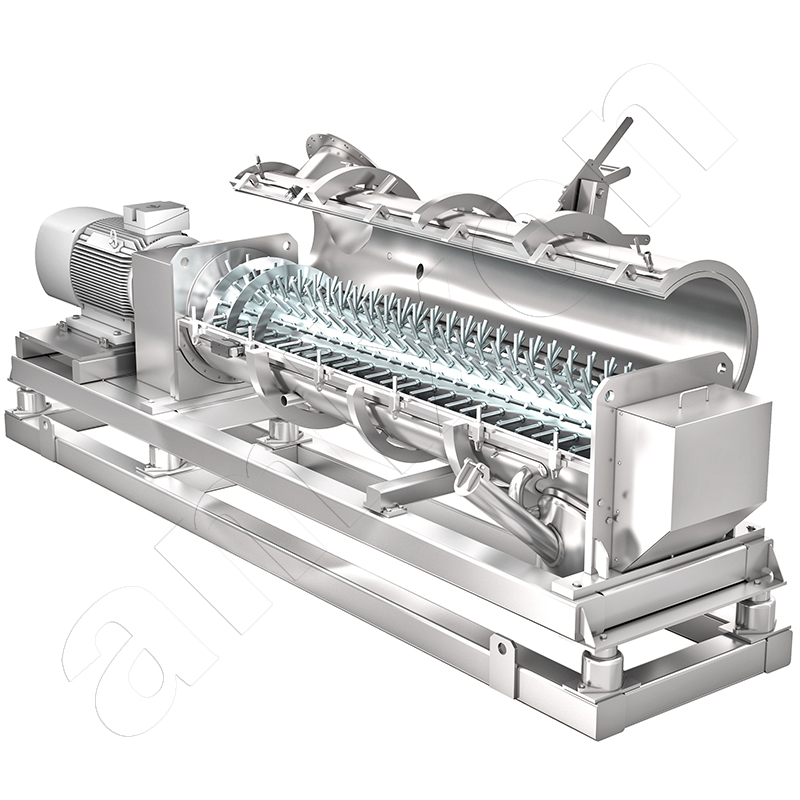

在amixon®双轴混合机中,两组螺带搅拌工具同步旋转。

因此,可以在极短的时间内将成分比例高达1:1 000 000的混合物均匀混合。混合质量达到技术上理想的均匀性。在实际操作中,所达到的混合质量无法再进一步提高。

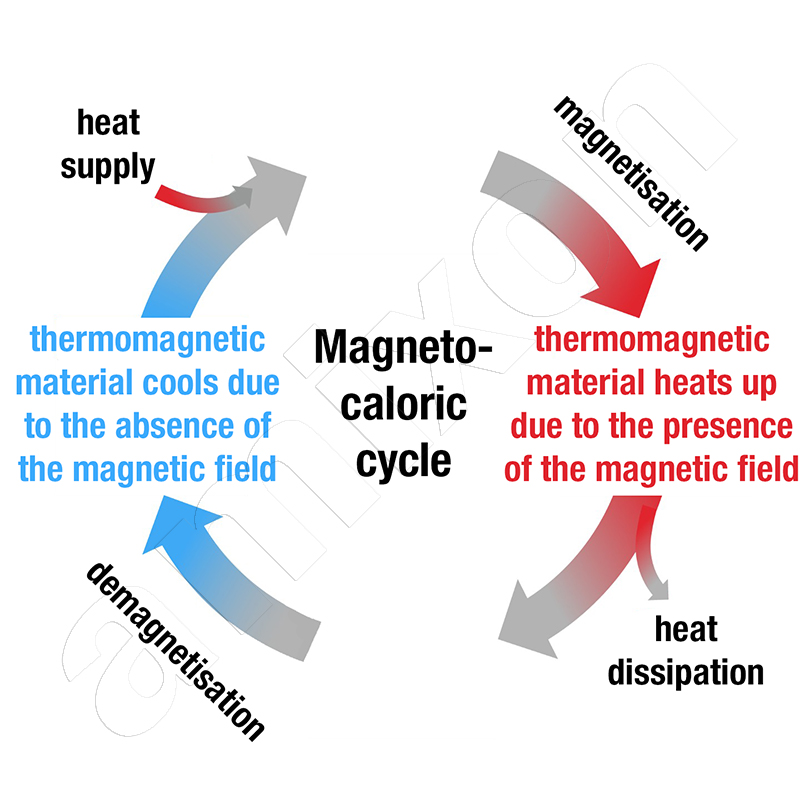

在每次搅拌轴旋转时,混合室内部会产生剪切反转。这一独特现象使得针状颗粒能够完全独立地随机排列。否则,针状颗粒会同向排列并形成所谓的聚集体。

理想的混合质量与混合物的性质(如粒度分布、颗粒形状、湿度、粘附性和堆积密度)无关。填充率可以在30%到100%之间变化,而不会影响所能达到的混合质量。双轴混合机的应用几乎涵盖了所有要求高的固体混合任务,尤其是在需要短时间混合的情况下。

在amixon®混合机中,固体的混合和解聚是决定质量的关键步骤。三种amixon®类型有不同的应用重点。由于有时甚至需要满足洁净室条件,因此越来越重视符合卫生要求的设备设计。

amixon®混合器的混合机件设计为螺旋形的螺带,通过水平排列的臂与轴连接。通过螺带混合机的旋转,干燥的、潮湿的或悬浮的混合物在外部区域被向上螺旋输送,并在中部区域沿着轴向上流动。

在amixon®双轴混合机中,两组螺带搅拌工具同步旋转。

因此,可以在极短的时间内将成分比例高达1:1 000 000的混合物均匀混合。混合质量达到技术上理想的均匀性。在实际操作中,所达到的混合质量无法再进一步提高。

在每次搅拌轴旋转时,混合室内部会产生剪切反转。这一独特现象使得针状颗粒能够完全独立地随机排列。否则,针状颗粒会同向排列并形成所谓的聚集体。

理想的混合质量与混合物的性质(如粒度分布、颗粒形状、湿度、粘附性和堆积密度)无关。填充率可以在30%到100%之间变化,而不会影响所能达到的混合质量。双轴混合机的应用几乎涵盖了所有要求高的固体混合任务,尤其是在需要短时间混合的情况下。

amixon® 单轴混合机

amixon® 小型单轴混合机

有时,材料生产商会要求一种精密混合机,不仅要有理想的混合质量,还要具有百分之百的残留物排空能力。在这种情况下,可以使用锥形混合器。根据粉末的流动性,残留物排空可以达到几克以内。

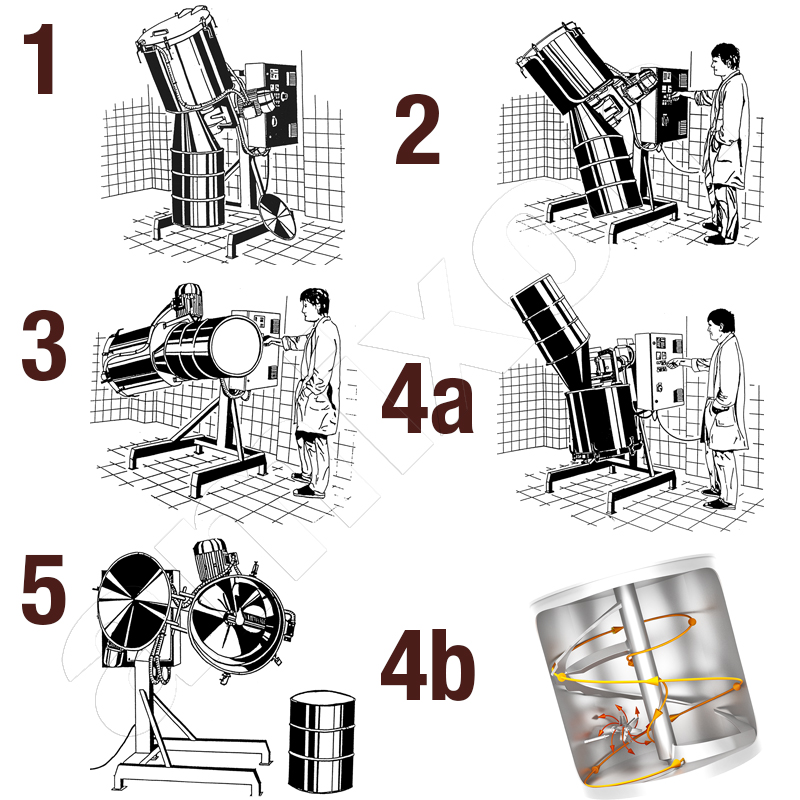

amixon® 提供了一种符合人体工程学的小批量工艺试验解决方案。这种混合器可以自我装料和排料。整个过程,即装料、混合、灌装和质量保证,都是在标准桶中进行的。这样可以实现符合药品生产要求的洁净室生产。

在此需要指出的是,在小型 amixon® 混合机中获得的结果可以应用到大型 amixon® 混合机中。

检查和清洁可以符合人体工程学地进行。操作几乎无排放。

在工程陶瓷产品和纳米技术中,也要求达到与制药和食品工业中常见的卫生标准。

有时,材料生产商会要求一种精密混合机,不仅要有理想的混合质量,还要具有百分之百的残留物排空能力。在这种情况下,可以使用锥形混合器。根据粉末的流动性,残留物排空可以达到几克以内。

amixon® 提供了一种符合人体工程学的小批量工艺试验解决方案。这种混合器可以自我装料和排料。整个过程,即装料、混合、灌装和质量保证,都是在标准桶中进行的。这样可以实现符合药品生产要求的洁净室生产。

在此需要指出的是,在小型 amixon® 混合机中获得的结果可以应用到大型 amixon® 混合机中。

检查和清洁可以符合人体工程学地进行。操作几乎无排放。

在工程陶瓷产品和纳米技术中,也要求达到与制药和食品工业中常见的卫生标准。

在amixon®技术中心的试验为用户保证了多种优势。

- 理想的混合质量,即使是最困难的任务 => 因此在未来任务方面是值得的投资。

- 基本上无残留和无分离的排空 => 根据需求的材料供应;通过大出口快速排空;通过小出口缓慢定量排空。

- 搅拌器的存放和驱动仅在混合室上方 => 几乎免维护的轴密封和密封。

amixon®团队很乐意通过我们内部技术中心的试验向您展示上述应用优势。用您的原始产品来考验我们 - 我们提前向您保证高信息收益。

- 理想的混合质量,即使是最困难的任务 => 因此在未来任务方面是值得的投资。

- 基本上无残留和无分离的排空 => 根据需求的材料供应;通过大出口快速排空;通过小出口缓慢定量排空。

- 搅拌器的存放和驱动仅在混合室上方 => 几乎免维护的轴密封和密封。

amixon®团队很乐意通过我们内部技术中心的试验向您展示上述应用优势。用您的原始产品来考验我们 - 我们提前向您保证高信息收益。

© Copyright by amixon GmbH

![[Translate to 中文:] amixon® 单轴混合机 12 m³ amixon® 单轴混合机 12 m³](/fileadmin/amixon/Articles/0045_Vertikalmischer_bereiten_Hochleistungskeramik_auf/VM_10000_Keramik3.jpg)