混合过程中粉末润湿的因素

在几乎所有散装物料加工行业中,粉末都会与液体润湿。

这个过程看似简单。有时润湿的结果并不令人满意。可能会产生团块,液体分布不均匀,或者散装物料随后具有不良的流动性。

粉末润湿可能导致混合机的意外污染。

根据液体的粘度和粘性,可能会出现不希望的附着。这些附着物可能会形成在壁上或搅拌工具上。

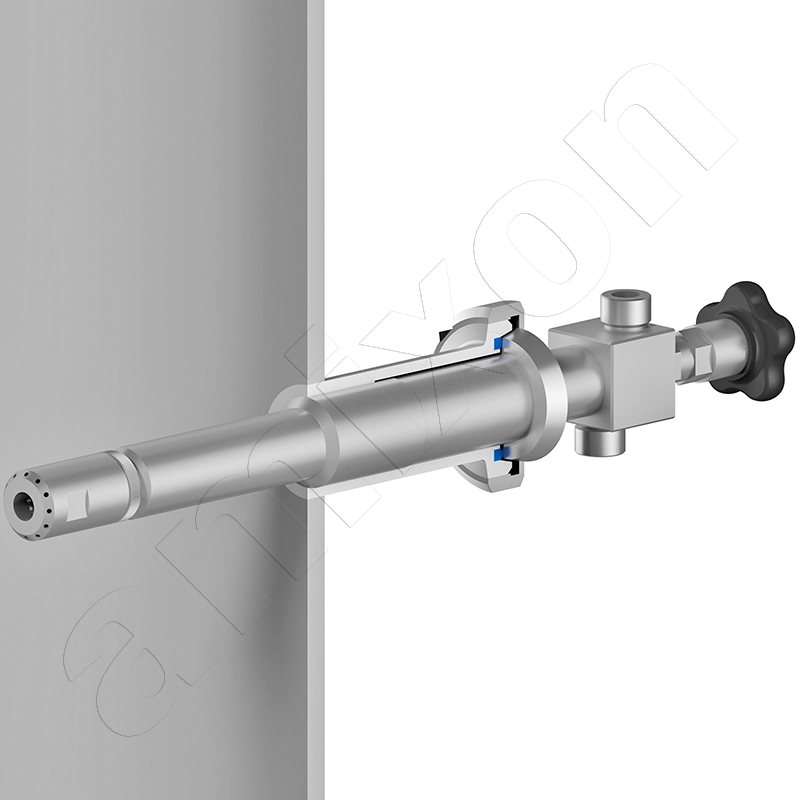

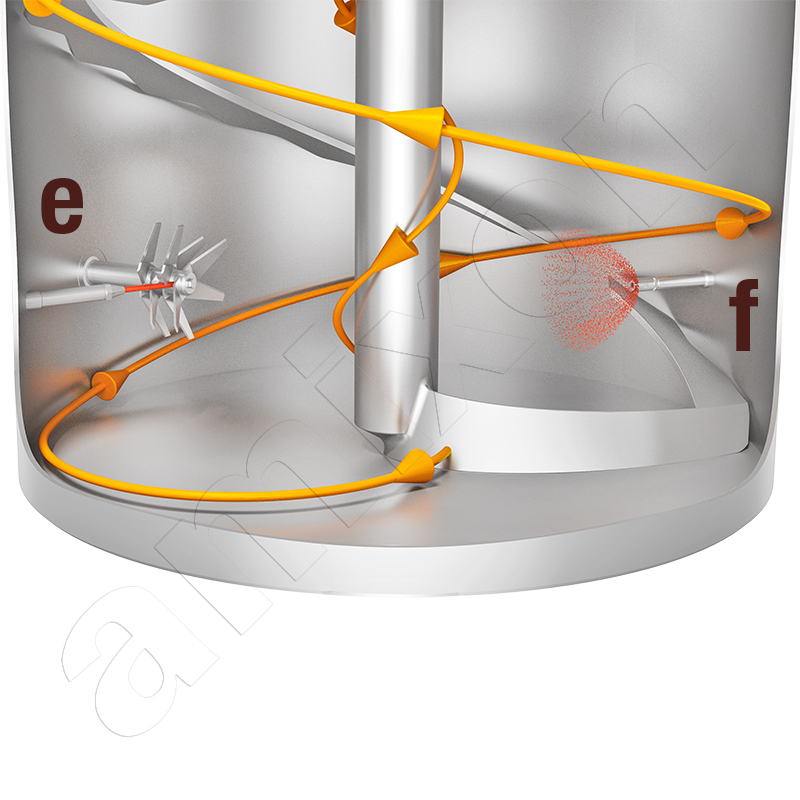

通常情况下,如果混合室具有较高的填充度是有利的。应首先加入干燥的粉末成分。粉末成分的混合是润湿的前阶段。液体材料的添加方式非常重要。应避免高浓度差异。amixon® 使用伸入混合室下部的液体添加喷枪。液体添加的体积流量应参考两个参数:

- 粉末的吸附能力

- 搅拌工具的转速。粉末流动越快,液体在粉末中的分布就越均匀。

必须避免液体物质的沉积和附着。它们只应在特殊情况下被容忍,因为它们可能会引起重大问题:

- 最终产品中缺少了污染搅混合机的液体成分。

- 形成的附着物可能会随着每一批次增大。它们可能在混合过程中脱落,导致混合物不受控制地被污染。

- 附着物增加了混合时的摩擦。混合物会不必要地升温。

- 强烈附着的结块可能会阻塞搅拌工具。

在混合过程中添加液体的最佳方法可以通过在 amixon® 技术中心的试验来确定。

粉末表面对液体的亲和力如何?粉末的毛细作用如何?

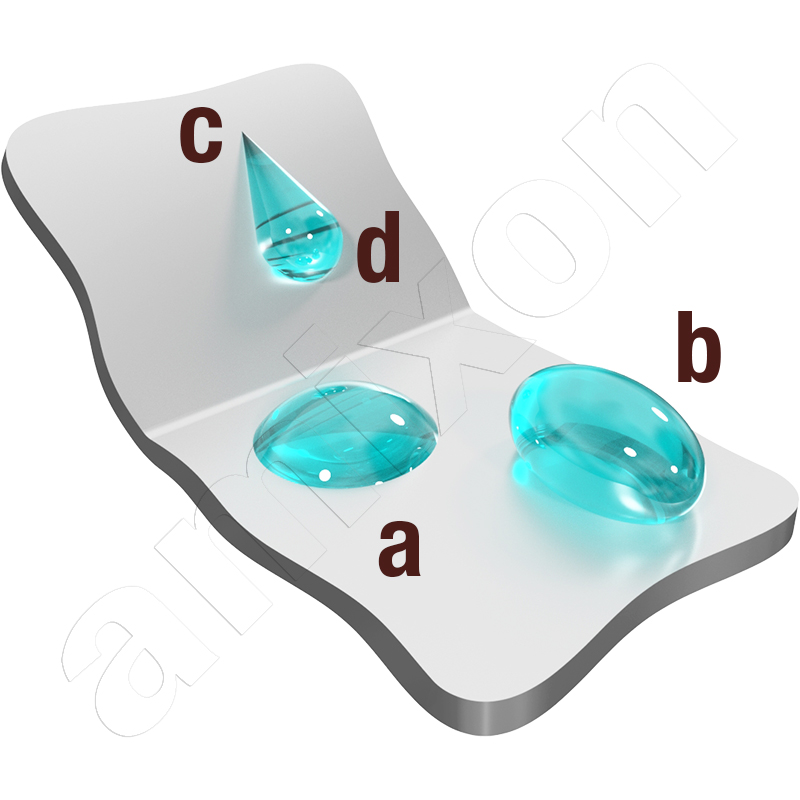

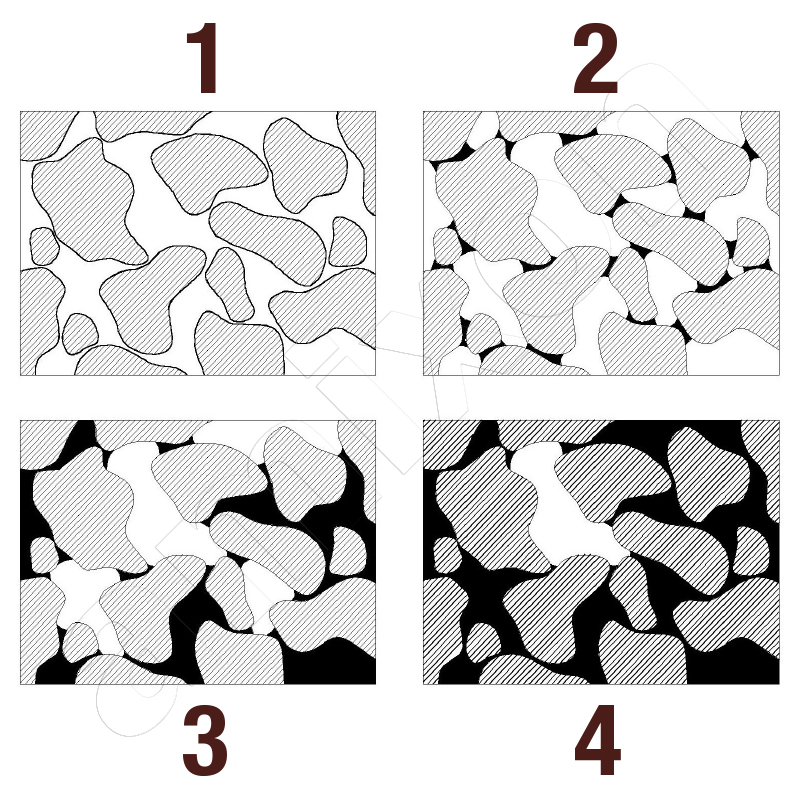

各种液体的典型表现形式首先是:

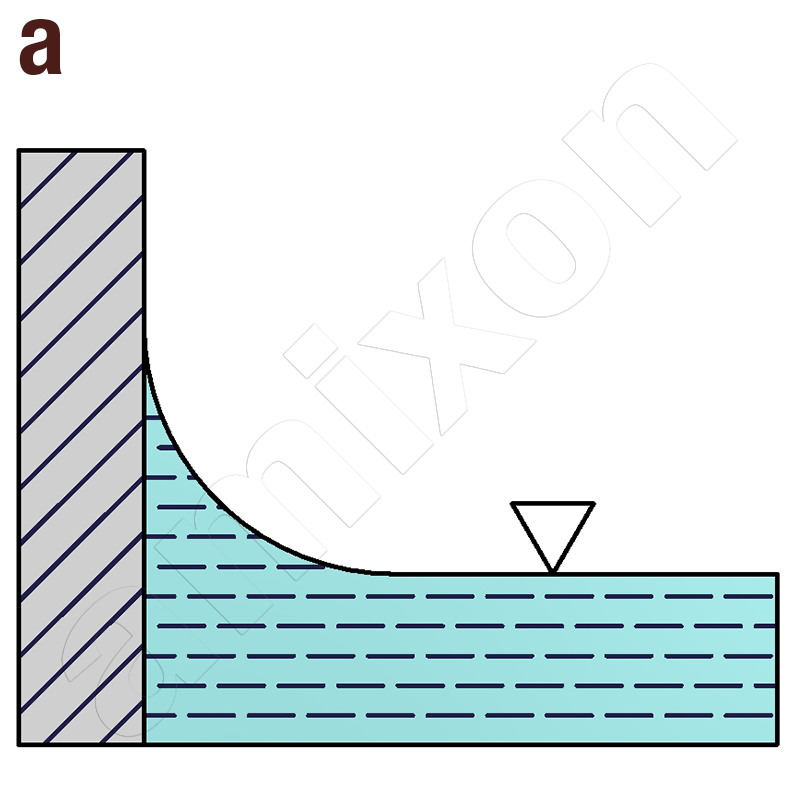

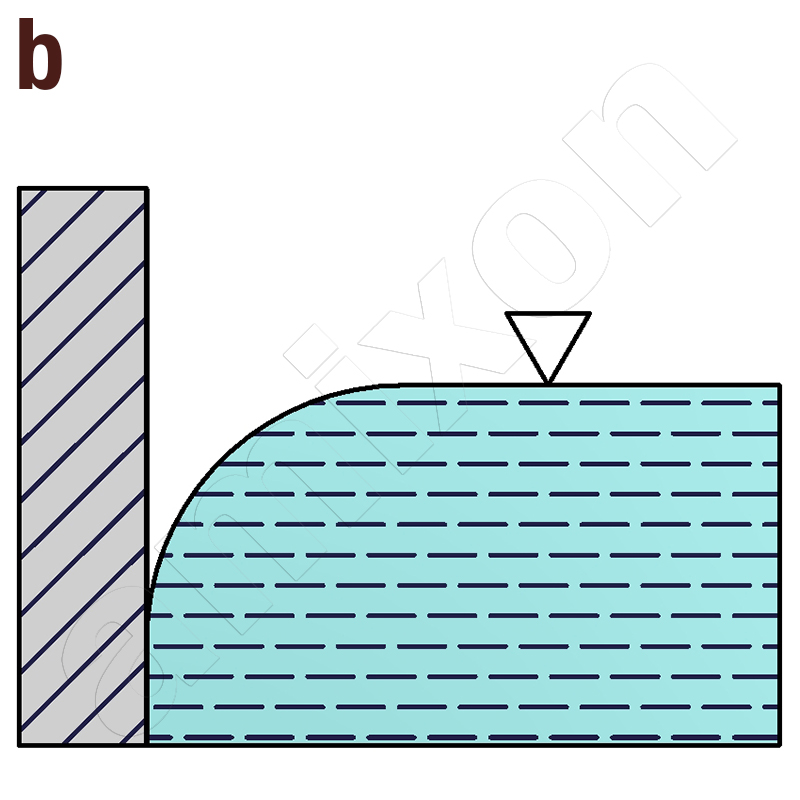

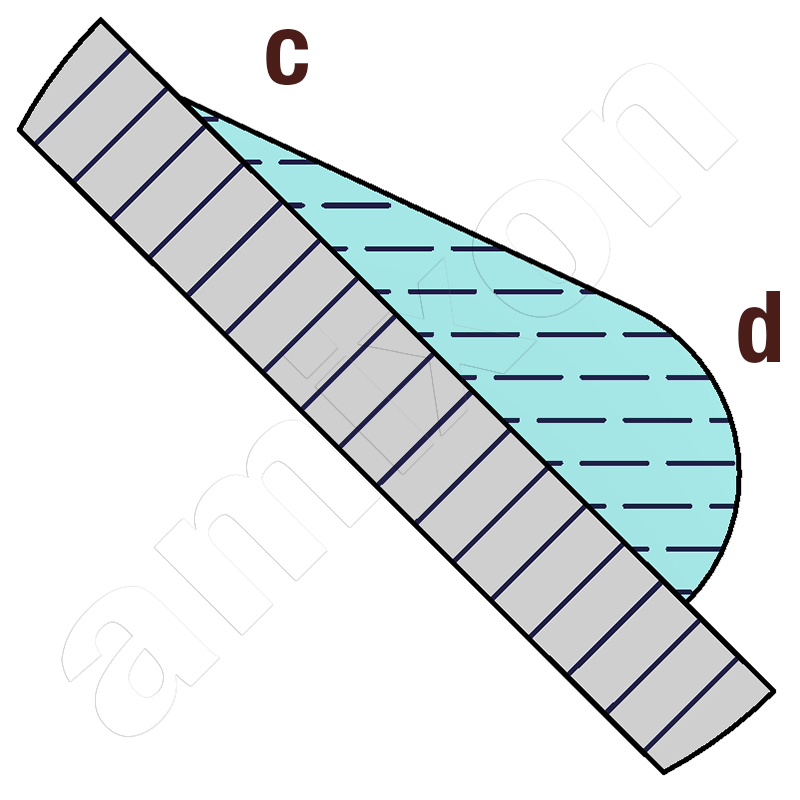

a. 低表面张力 b. 高表面张力 c. 回流液体 d. 前进液体 e. 液体被注入涡流器的湍流区(单流体喷嘴) f. 液体被微细喷雾,粉末被流化(双流体喷嘴)

粉末的均匀润湿并不简单。

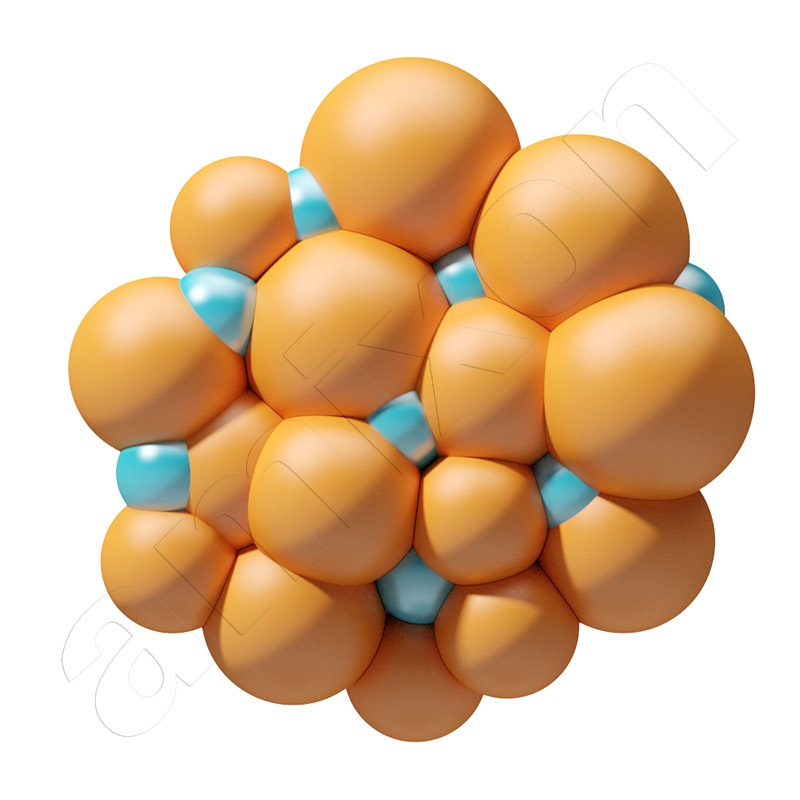

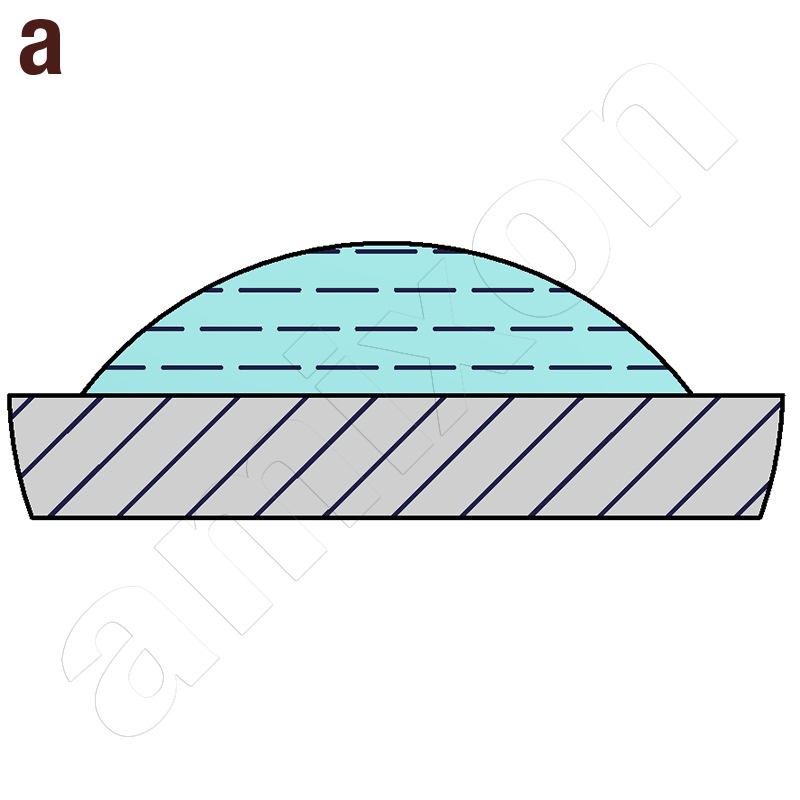

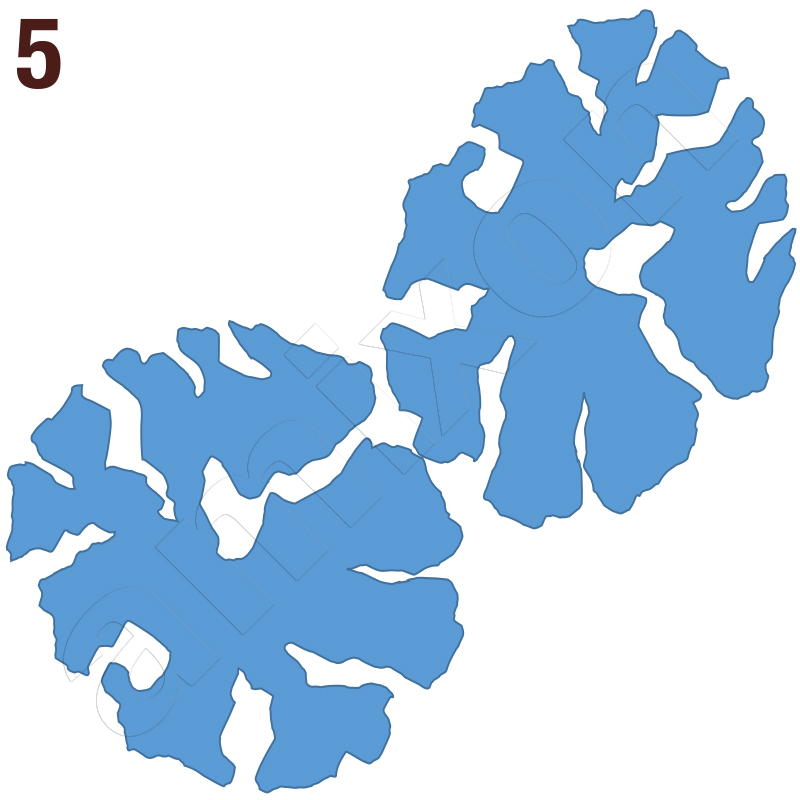

在干燥状态下(1),粉末以固体-空气分散体的形式存在。颗粒之间的空隙不均匀,并在混合过程中不断变化。如果将液体倒入移动的混合物中,空气必须从空隙中排出。液体会以薄液层的形式分布在每个单独的颗粒周围。这层吸附的液体被称为吸附层(1)。吸附的液体紧紧附着,只能通过加热去除。在混合过程中,如果液体含量增加,液体会在颗粒接触点处聚集,形成所谓的桥和(2)夹角。夹角液体可以将颗粒粘合在一起,从而开始团聚(构建造粒)。随着液体含量的增加,较大的空隙(3)会被液体填充。当颗粒系统形成的所有毛细管都被液体填满时,就会发生(4)饱和。散装物料会变成悬浮液。

如果液体的表面张力低,并且液体与固体之间的亲和力特别大,那么可能会发生所谓的闪吸收。可用的液体会立即被固体吸收。这通常会导致不希望的团聚。但延长的混合过程很难改善液体分布。在粉末和液体之间亲和力高的情况下,液体的添加(如图f所示)应在混合过程中保持缓慢、定量和喷雾的方式进行。喷雾在散装物料水平以下通常会改善混合机的自清洁。

在混合机中进行实际混合试验是否仍然合时宜?

如今,人们可以轻松地分析液体和散装物料的特性。 事实上,我们今天可以快速而准确地分析液体和粉末的特性。然而,不同粉末组成的分散系统过于复杂,无法模拟它们的混合甚至润湿。在可预见的未来,计算成本将远高于实际试验。

在amixon® 技术中心,几乎每天都在应用各种润湿方法。我们很乐意根据您的原始产品向您展示这些方法,并展示润湿后的粉末的外观和流动性。

© Copyright by amixon GmbH