amixon®工业混合机用于增材制造工艺的粉末制备

“3D打印”、“快速成型”和“增材制造”这些术语基本上指的都是同一件事。它们都指的是通过逐层叠加材料来生产三维部件。在应用过程中,各层材料会融合或烧结在一起。这种制造工艺已成功应用于工业规模的金属材料、氧化物陶瓷、塑料和水泥基建筑材料的生产。

工业3D打印的流程和应用

3D打印是工业4.0中重要的增材制造工艺,与其他增材工艺相结合,它作为一项关键技术,将在未来彻底改变生产方式。当满足以下三个条件时,即可使用该工艺:

- 复杂的几何结构、

- 小批量

- 高度定制化。

例如:机器的必要维修,而其备件已不再可用。这些部件以前是三维设计的,通过直接执行数据转化为物理部件。与传统的加工工艺相比,无需夹具、铸件或特定产品的工具。除了待生产部件的机械和技术特性外,还可以创建使用传统制造工艺无法实现的复杂结构。随着(单个)部件几何形状复杂性的增加和所生产部件数量的减少,3D打印工艺的经济效益也随之提高。

3D打印的应用领域非常广泛,包括机械工程和汽车工业、模型制作和建筑,以及用于生产假肢的人体和牙科医学。该工艺还适用于快速实现结构仿生学的中间成果。当植物纤维的强度结构必须转移到现代承重结构上时,这一点尤其适用。

3D打印是工业4.0中重要的增材制造工艺,与其他增材工艺相结合,它作为一项关键技术,将在未来彻底改变生产方式。当满足以下三个条件时,即可使用该工艺:

- 复杂的几何结构、

- 小批量

- 高度定制化。

例如:机器的必要维修,而其备件已不再可用。这些部件以前是三维设计的,通过直接执行数据转化为物理部件。与传统的加工工艺相比,无需夹具、铸件或特定产品的工具。除了待生产部件的机械和技术特性外,还可以创建使用传统制造工艺无法实现的复杂结构。随着(单个)部件几何形状复杂性的增加和所生产部件数量的减少,3D打印工艺的经济效益也随之提高。

3D打印的应用领域非常广泛,包括机械工程和汽车工业、模型制作和建筑,以及用于生产假肢的人体和牙科医学。该工艺还适用于快速实现结构仿生学的中间成果。当植物纤维的强度结构必须转移到现代承重结构上时,这一点尤其适用。

充分准备粉末对于3D打印工艺的重要性

在3D打印工艺开始时,会撒上一层具有足够良好堆积密度的粉末床。当精确控制的能量输入发生时,粒子集合体会合并为目标结构。多余的粉末会被移除,并理想地用于进一步的层结构。当粉末被引入粉末床时,粉末的颗粒结构、粒径、堆积密度和堆积流变性必须尽可能稳定。这是因为必须快速完成工作步骤,以确保生产具有成本效益。因此,工艺步骤采用气动输送,这需要很高的输送速度,从而增加了磨损。因此,所用聚合物粉末的优良状态尤为重要。

选择性激光烧结金属粉末也存在类似的情况。

在这种情况下,粉末通过刮刀添加到粉末床中。粉末的流动性对粉末床的均匀性有重大影响,因此必须尽可能地自由流动。目标是:球形颗粒形状和窄的粒度分布。此外,必须分散团聚体,否则部件中会出现扁平或线性的缺陷。

需要:充分的粉末处理是成功进行工业3D打印的基础。为了避免结块和粘连,并提高粉末的流动性,使用流化床法的精密混合机或混合系统特别适合。

在3D打印工艺开始时,会撒上一层具有足够良好堆积密度的粉末床。当精确控制的能量输入发生时,粒子集合体会合并为目标结构。多余的粉末会被移除,并理想地用于进一步的层结构。当粉末被引入粉末床时,粉末的颗粒结构、粒径、堆积密度和堆积流变性必须尽可能稳定。这是因为必须快速完成工作步骤,以确保生产具有成本效益。因此,工艺步骤采用气动输送,这需要很高的输送速度,从而增加了磨损。因此,所用聚合物粉末的优良状态尤为重要。

选择性激光烧结金属粉末也存在类似的情况。

在这种情况下,粉末通过刮刀添加到粉末床中。粉末的流动性对粉末床的均匀性有重大影响,因此必须尽可能地自由流动。目标是:球形颗粒形状和窄的粒度分布。此外,必须分散团聚体,否则部件中会出现扁平或线性的缺陷。

需要:充分的粉末处理是成功进行工业3D打印的基础。为了避免结块和粘连,并提高粉末的流动性,使用流化床法的精密混合机或混合系统特别适合。

amixon® 粉末混合机、真空干燥机和反应器用于工业 3D 打印的粉末处理

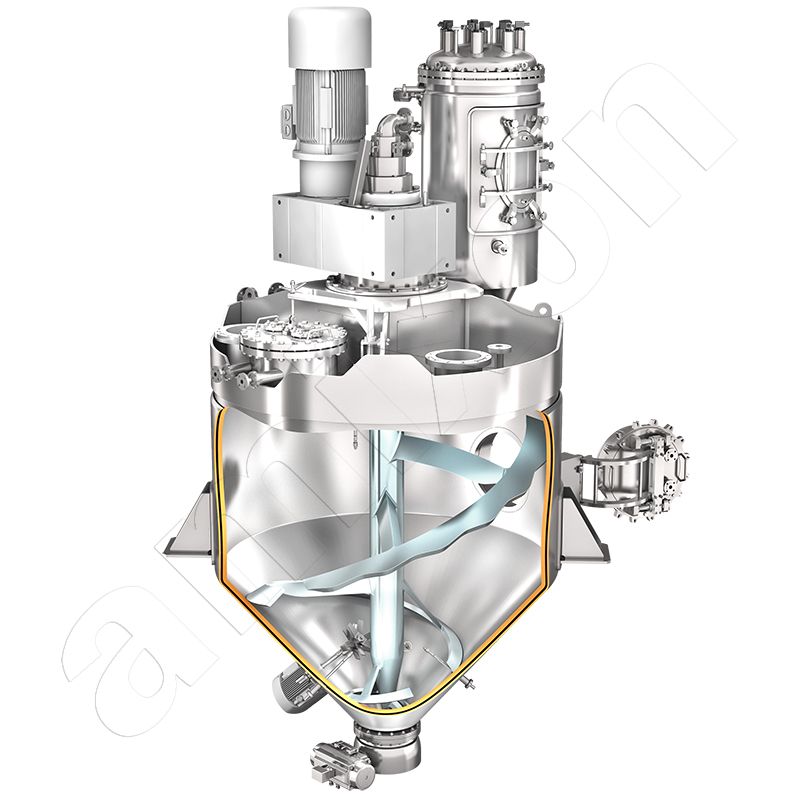

理想的混合质量和完全排空

amixon® 锥形混合干燥器和反应器AMT能够实现理想的均匀混合质量,同时进行快速、温和的真空干燥。我们创新的SinConvex®混合工具在中心旋转,形成混合物料的完全流动。沿着混合容器的边缘,粉末最初呈螺旋状向上流动。到达顶部后,粉末会因重力作用沿着混合轴向下流动。流动过程无死角,且转速较低。因此,能量输入较低,能够可靠地保护原料的颗粒结构。这一点尤为重要,因为在某些情况下,极少量极轻的助流剂(如气相二氧化硅)会被轻柔、均匀地混合到粉末中。实际上,助流剂可能会漂浮在粉末上,从而严重阻碍混合过程。然而,这些添加剂只有在粉末中轻柔、均匀地分布时才有效,但无论如何都不应将其压碎。

最后,混合容器的壁、混合轴和混合工具的臂采用双层夹套结构,热流体(热油、水或蒸汽)在封闭回路中流过。所有这些都有助于促进混合物液相的蒸发。

必须避免交叉污染,确保无分离,并完全排空,以利于批次控制和质量保证。得益于我们创新的amixon® ComDisc技术,我们的粉末混合机的残余排空率高达99.997%。此外,我们的所有混合系统都设计得无缝连接,并采用湿法彻底清洁。借助我们的WaterDragon®湿法清洁系统,所有与产品接触的部件都能得到彻底清洁,不留任何残留物。整个过程自动、简便且可靠。

amixon® 锥形混合干燥器和反应器AMT能够实现理想的均匀混合质量,同时进行快速、温和的真空干燥。我们创新的SinConvex®混合工具在中心旋转,形成混合物料的完全流动。沿着混合容器的边缘,粉末最初呈螺旋状向上流动。到达顶部后,粉末会因重力作用沿着混合轴向下流动。流动过程无死角,且转速较低。因此,能量输入较低,能够可靠地保护原料的颗粒结构。这一点尤为重要,因为在某些情况下,极少量极轻的助流剂(如气相二氧化硅)会被轻柔、均匀地混合到粉末中。实际上,助流剂可能会漂浮在粉末上,从而严重阻碍混合过程。然而,这些添加剂只有在粉末中轻柔、均匀地分布时才有效,但无论如何都不应将其压碎。

最后,混合容器的壁、混合轴和混合工具的臂采用双层夹套结构,热流体(热油、水或蒸汽)在封闭回路中流过。所有这些都有助于促进混合物液相的蒸发。

必须避免交叉污染,确保无分离,并完全排空,以利于批次控制和质量保证。得益于我们创新的amixon® ComDisc技术,我们的粉末混合机的残余排空率高达99.997%。此外,我们的所有混合系统都设计得无缝连接,并采用湿法彻底清洁。借助我们的WaterDragon®湿法清洁系统,所有与产品接触的部件都能得到彻底清洁,不留任何残留物。整个过程自动、简便且可靠。

© Copyright by amixon GmbH