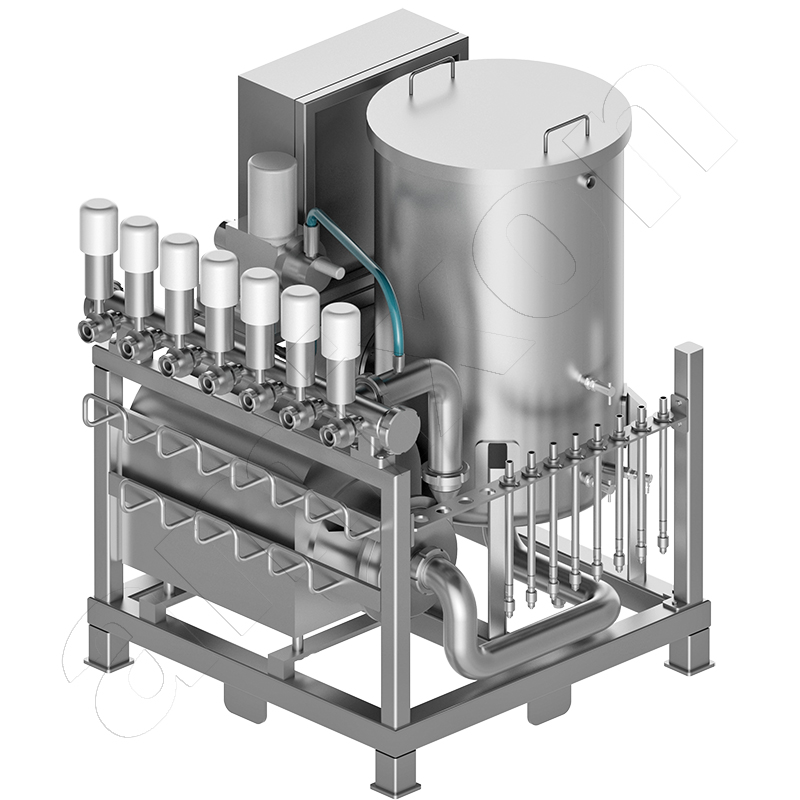

两台带镜面抛光的amixon®混合机。这些混合机可以自动湿洗和灭菌。批量大小为2400升。混合机用于粉状青霉素的制备。

粉状或湿润食品和药品混合时的卫生设计和HACCP。

尽管尽最大努力,食品、药品和化妆品在保质期之前可能会变质。例如,粉状混合产品可能包括香料、香精提取物、烘焙剂、稳定剂、蘑菇培养基营养物质、淀粉处理和牛奶加工的发酵剂。膳食补充剂、膳食食品、婴儿食品、维生素和微量元素。还有奶酪、肉类替代品、抗生素和药物活性成分。

amixon® 实现了许多突破性的发展,以提高粉末混合器的卫生标准。以下是其中的一些描述。

HACCP 原则是一套预防性规则,有助于识别、评估和避免错误源,并确保食品安全。该缩写代表“危害分析关键控制点”。在欧盟,自2006年以来,HACCP 的应用义务已在《食品卫生条例》(EC) No. 852/2004 中规定。

amixon® 混合机的卫生特性

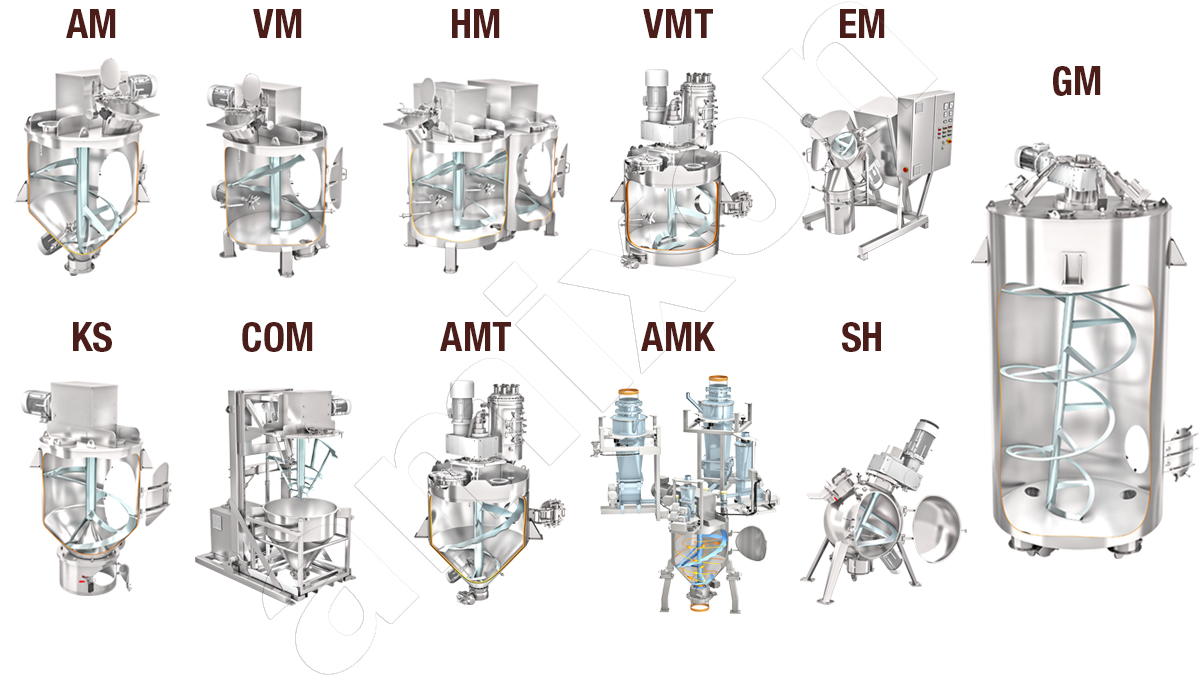

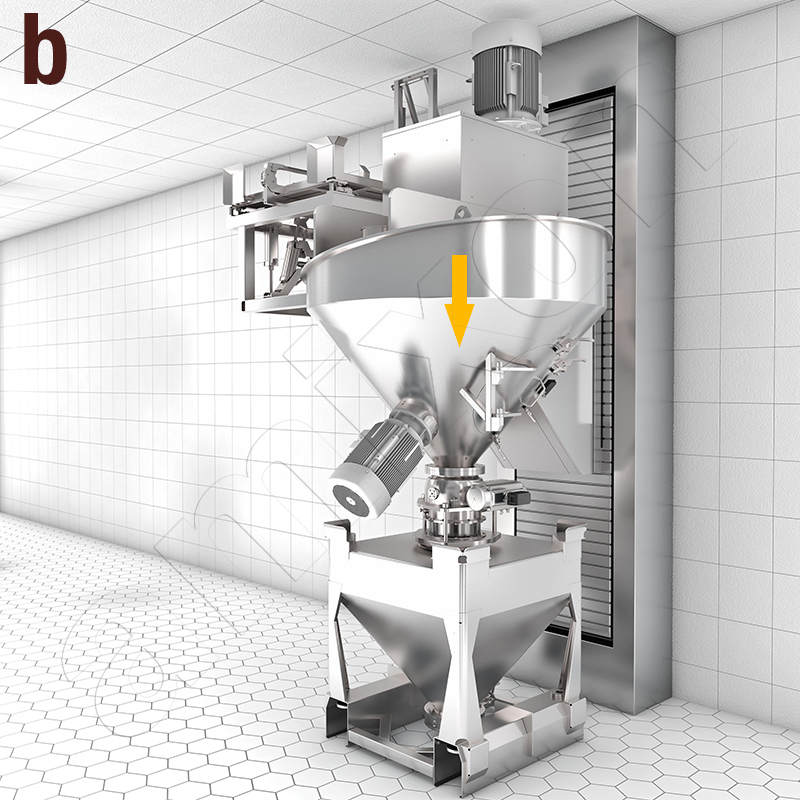

所展示的amixon®混合系统有不同的应用重点。但它们具有相同的卫生特性。一个卫生的精密混合机的特点之一是能够温和地混合物料。通过热量和摩擦引起的附着物被避免。

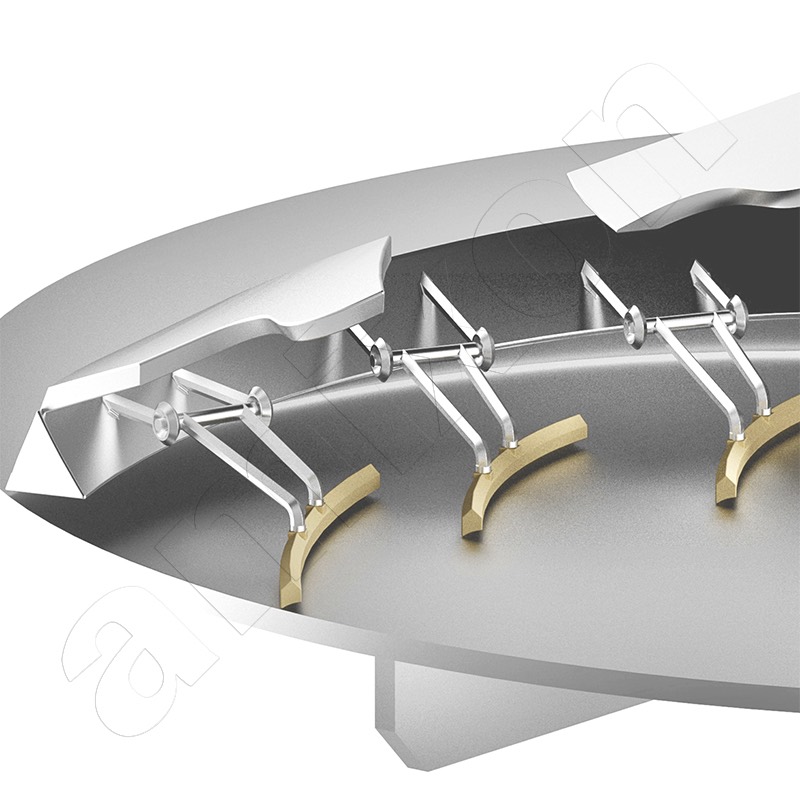

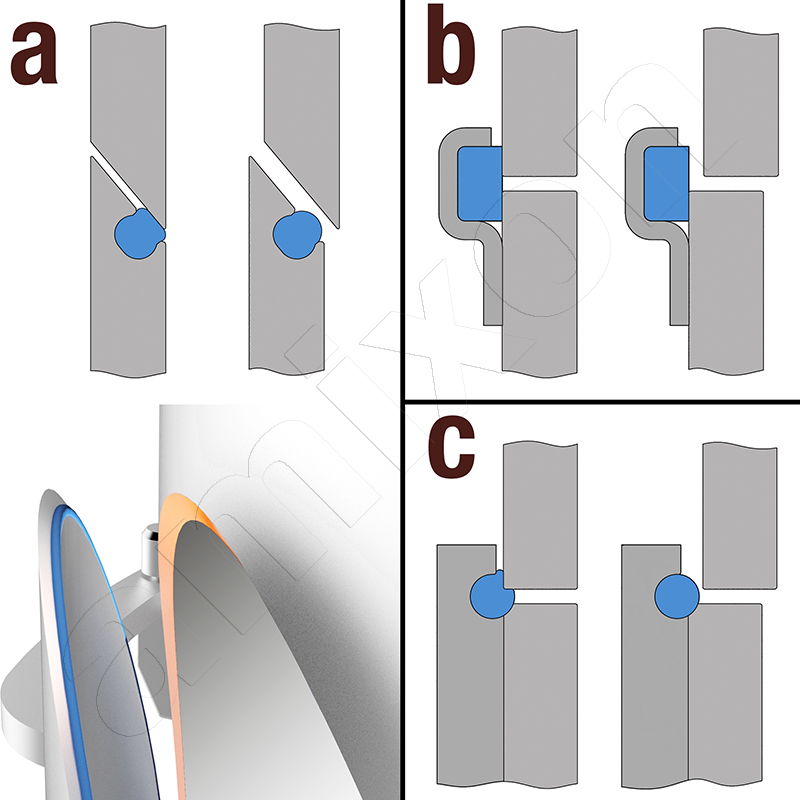

混合容器直立。螺旋形的搅拌工具在混合室的中心旋转。产品的流动不受其各自流动特性的影响。螺旋带在混合室的周围捕捉混合物料并将其向上输送。锥形结构即使在低填充率(5%-10%)下也能实现理想的混合质量。

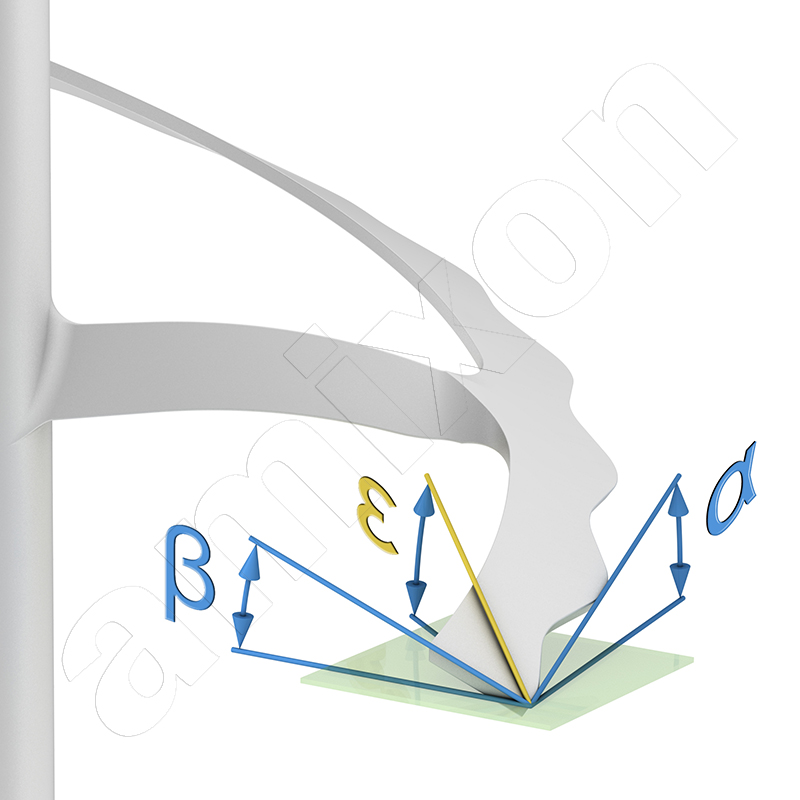

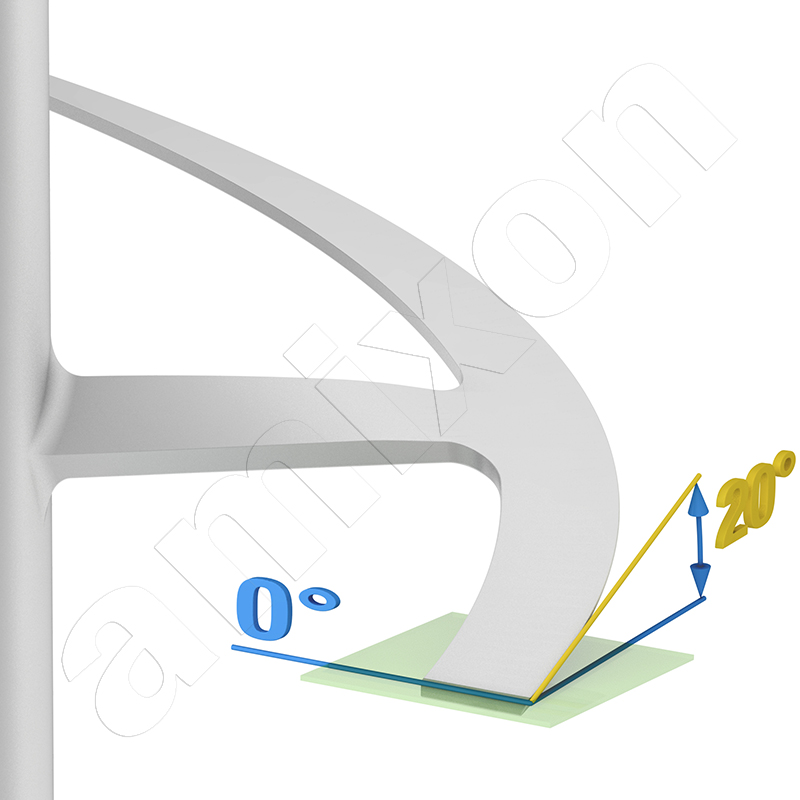

SinConvex®和SinConcave®搅拌螺旋在混合室的外围向上输送混合物料。到达顶部后,物料在混合室的中心向下流动并再次向外漂移。干燥、潮湿或悬浮的物料都能被理想地精确混合——无论颗粒大小、堆积密度、流动特性和混合工具的旋转频率如何不同。通常在30到100次旋转后,理想的混合质量就会出现。

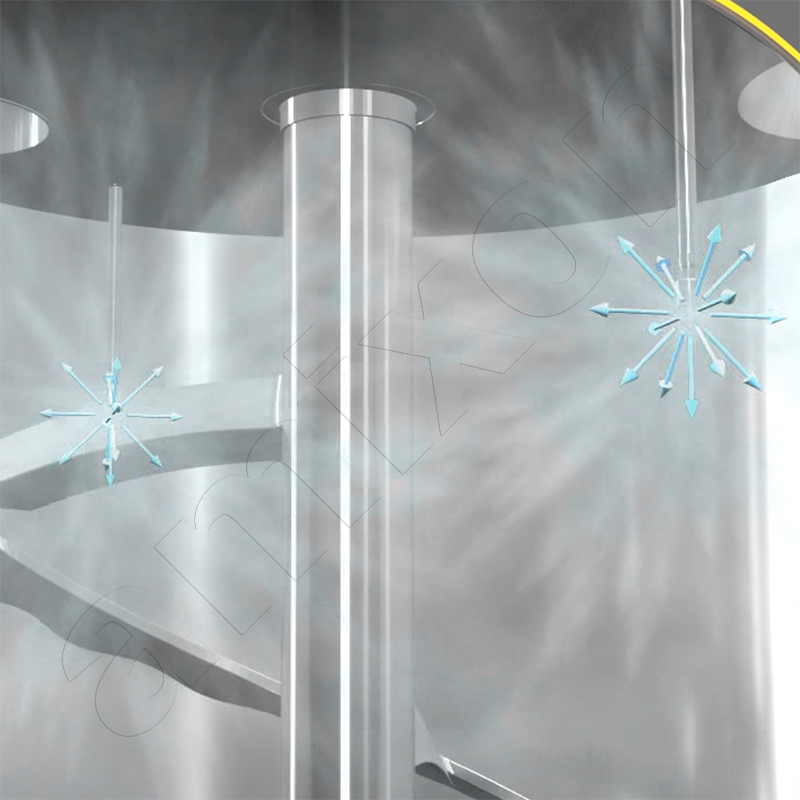

在许多情况下,干燥混合装置是经过空调处理的,以减少环境空气中的湿气进入并保持粉末的冷却。在生产环境中进行湿清洁时需要特别小心。在这种生产环境中通常不希望使用水。如果进行湿清洁,必须确保湿区仅限于混合机的内部,并且干燥蒸汽被排出室外。

HACCP由NASA于1958年发起。

“危害分析和关键控制点”(Hazard Analysis and Critical Control Points)的理念于1958年在美国国家航空航天局(NASA)诞生。人们希望制定太空食品的生产、储存和加工的指导方针。

后来,世界卫生组织(WHO)的食品法典委员会(Codex Alimentarius Commission)采纳了这些原则:危害分析 - 关键控制点 - 限值 - 持续监控 - 纠正措施 - 文件记录 - 定期验证。

食品和制药生产的工艺设备满足卫生的最低要求,以便能够实施HACCP。例如,EHEDG(欧洲卫生工程与设计集团)可以提供其服务。EHEDG的目标是促进食品安全。EHEDG的成员包括机械制造企业、食品生产商、研究机构和卫生当局。因此,它还为欧洲机构制定法律卫生指南提供咨询。

EHEDG评估例如结构材料及其行业特定的适用性。许多机械制造商通过改进的设计理念参与EHEDG的决策机构。它可以进行实际的清洁测试,并为良好的可清洁性颁发卫生设计证书。

EHEDG努力与美国政府机构NSF(国家卫生基金会)和美国非营利组织3-A SSI(3-A卫生标准)进行交流,以在跨大西洋范围内建立共同的看法。

*) NSF是美国政府的一个基础研究和食品技术教育机构。**) 3-A SSI是美国的一个非营利组织,致力于食品、饮料和制药行业的良好卫生设计。它还根据严格的理论设计要求、材料规定和表面特性对组件进行认证。然而,实际清洁测试的资格认证并不包含在3-A SSI的证书中。

Konusmischer:在最低填充率下实现最佳混合质量

© Copyright by amixon GmbH